PRESS RELEASE (ソフトウェア)

2017年11月29日

富士通株式会社

部品のピッキング作業を効率化するソフトウェア「ストアピッキング」を販売開始

自社の生産性改善活動の知見を生かし、お客様のものづくり革新を支援

当社は、ノートパソコンやタブレットを製造している株式会社島根富士通(本社:島根県出雲市、代表取締役社長:神門 明、以下:島根富士通)において、ものづくり革新活動に取り組む中で培った部品のピッキング作業の改善ノウハウを実装したソフトウェア「FUJITSU Manufacturing Industry Solution COLMINA Service ストアピッキング(以下、ストアピッキング)」を、11月29日より販売開始します。

本ソフトウェアは、倉庫の部品棚(ストア)から運び出した部品を製品の組み立てラインへ供給するピッキング作業において作業指示をデジタル化することで、部品のピッキング・供給ミスを大幅に削減し、ものづくり全体の生産性向上とコスト削減を実現します。

当社は今後も、自社の製造現場における改善活動の知見を生かし、お客様のものづくり革新を支援していきます。

背景

近年の製造業におけるものづくりでは、多様化する顧客ニーズに対応するため、従来の少品種大量生産方式から多品種少量生産へと変革が求められています。また製造の現場では、競争力を高めるため、ものづくり全体における作業の効率化や品質向上、コストの削減がより一層重要となっています。

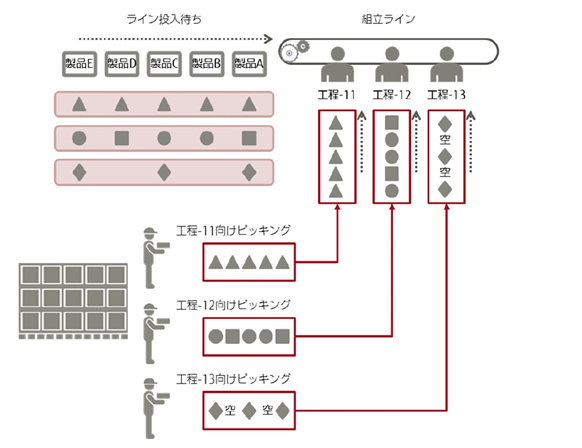

そのような状況において、島根富士通では、1製品ごとに仕様が異なる多品種少量生産へ対応するために、複数の製品の組み立てを1つのラインで行う混流生産を行っています。倉庫の部品棚から製品に必要となる部品をカートで運び出して組み立てラインへ供給するピッキング作業において、従来、作業者は紙に印刷した作業指示書を基に目視で対象部品を確認しながら各部品棚から部品を回収していました。そのため、対象部品を探し出す時間がかかっていたほか、部品の取り間違えや指示書の読み間違いなどにより適切なピッキングが行われず、その後の組み立て工程で製品が正しく組み上がらずにラインが停止するなど、生産性の改善が求められていました。

そこで島根富士通は、組み立てラインへの適切な部品供給を実現するために、独自の技術でピッキング作業をデジタル化する仕組みを開発しました。

その仕組みを生かして約2年間の社内実践を行ったところ、ピッキング作業や組み立てラインへの部品供給におけるミスの約70%、部品棚との往復時間などのピッキング作業工数の約15%を削減したほか、デジタル化したことで紙のピッキング指示書を不要としています。

これにより、ピッキングミスによる組み立てラインの停止時間を大幅に削減し、ものづくり全体におけるコスト削減を実現しました。

混流生産におけるピッキング作業のイメージ

当社は島根富士通での実践で培われたノウハウや、ピッキング作業の中核機能であるアプリケーション群をパッケージ化し、「ストアピッキング」として販売開始します。

また、当社ものづくりを熟知したベテランによる、既存のものづくり統合支援サービス「ものづくりエキスパートサービス」を併せて利用することで、お客様の工場内における物の流れを考慮した部品棚のレイアウトや、作業者の動線を分析し、改善を提案することで、お客様のものづくり革新の実現を支援していきます。

「ストアピッキング」の特長

- 製品の組み立て順に応じた、デジタル化した部品ピッキング指示

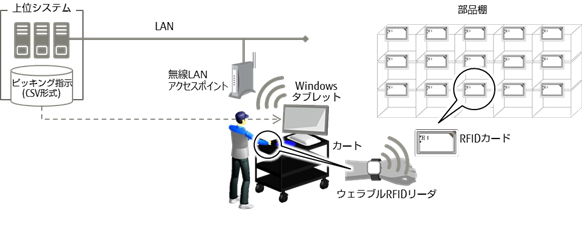

部品をピッキングするための作業指示を事前にCSVファイル形式で作成し、お客様の業務システム内に保持し、本ソフトウェアをインストールしたタブレットをピッキング部品を載せるカートに装着します。作業者は、無線LAN経由でタブレットの画面に表示されたピッキング指示データを見て、どの部品棚にどの部品を取りに行けばよいかをすぐに把握できます。

ピッキング指示は製品の組み立ての順番に応じて任意に設定できるため、作業者は画面に表示される順番に部品をピッキングし、そのまま製品の組み立てラインへ流すだけで、適切な部品供給が行えます。これにより、部品供給のミスや組み立て工程におけるミスを軽減できます。

また、島根富士通で実践している混流生産にも、複数製品のピッキング指示を組み立て工程ごとに作成することで対応できます。これにより、組み立て工程における作業待ち時間を最小限に留め、効率的な混流生産を実現します。

- RFIDタグの活用によるハンズフリーでの作業と直感的なエラー通知

本ソフトウェアはRFIDリーダによるピッキングに対応しており、部品棚に番地や部品番号を示す棚札としてRFIDタグを搭載したカードを設置することで、一般的なデジタル表示器のように電源や配線を必要とせずに各部品の所在を示すことができます。作業者は、腕に装着するウェアラブル端末で部品棚のカードを読み取ることで、両手を使ったスムーズな部品のピッキングを行えます。

また、誤った部品をピッキングした場合は、ウェアラブル端末のバイブレーションや警告音、カートに装着したタブレットの画面点滅などで直感的にエラーを作業者に通知することができます。

これにより、作業者の判断に依存しない、ミスの少ないピッキング作業が実現できます。

「ストアピッキング」を活用したピッキング作業イメージ - タブレットの画面表示項目名称を簡単に変更可能

タブレットのピッキング指示画面に表示する項目名称やメッセージをテキストファイル形式で外部辞書として登録することができます。これにより、画面の改修をすることなく標準の画面項目名称を実際に業務で使用している用語に簡単に置き換えることができます。外部辞書はタブレットごとに保持するため、タブレットを使用する作業者ごとに画面項目名称を変更できます。

今後について

今後は、2次元バーコードへの対応および工程管理システムや倉庫管理システムとの連携インターフェースの実装など、さらなる機能の充実を図ります。さらに、ソフトウェアの汎用性を高めることで、製造業のお客様だけでなく集荷・配膳業務におけるフロントエンド製品として、様々な現場でのピッキング作業効率化を支援します。

当社は、自社の製造現場における改善活動の知見を生かし、お客様のものづくり革新を支援していきます。

販売価格、および提供時期

| 製品名 | 販売価格(税別) | 提供時期 |

|---|---|---|

| FUJITSU Manufacturing Industry Solution COLMINA Service ストアピッキング |

47万円(注1) | 11月29日より |

販売目標

2019年度末までに60社

商標について

記載されている製品名などの固有名詞は、各社の商標または登録商標です。

以上

注釈

関連リンク

本件に関するお問い合わせ

ものづくりソリューション事業推進室

![]() 044-754-2508

044-754-2508

受付時間: 9時~17時30分(土曜日・日曜日・祝日・当社指定の休業日を除く)

![]() contact-storepicking@cs.jp.fujitsu.com

contact-storepicking@cs.jp.fujitsu.com

プレスリリースに記載された製品の価格、仕様、サービス内容、お問い合わせ先などは、発表日現在のものです。その後予告なしに変更されることがあります。あらかじめご了承ください。