PRESS RELEASE (技術)

2015年11月18日

株式会社富士通研究所

生産ラインの画像検査プログラムを短時間で自動生成する技術を開発

AI技術「Zinrai」の機械学習により、生産ラインの早期立ち上げを実現

株式会社富士通研究所(注1)(以下、富士通研究所)は、電子機器などの生産ラインにおける部品実装や外観の不良をカメラ画像から自動判定する画像検査プログラムの自動生成技術を開発しました。

従来の画像処理プログラムの自動生成技術は、直線や円形など基本形状の認識に対応しており、部品組立ての位置認識に利用していました。

今回、この自動生成技術をベースに、事前登録した複雑な形状の部品画像と基板全体の画像との照合方法を学習し、生産ラインの撮影画像に対して適用することで部品の位置ズレを判定する技術と、複数のパターンの部品画像から明るさや線の向きなど画像の特徴を認識して良・不良を判定することで不良品を識別する技術を新たに開発しました。

検査工程の画像処理プログラムは富士通株式会社(以下、富士通)のAI技術「Human Centric AI Zinrai(ジンライ)(以下、Zinrai)」を活用し、人手で開発する場合の約5分の1の時間で自動生成でき、生産ラインの早期立ち上げや、仕様変更への迅速な対応が可能となります。また、高精度でばらつきの少ない自動検査が実現でき、安定した製品品質を保つことが可能になります。

本技術は、11月18日(水曜日)から19日(木曜日)にドイツ・ミュンヘンにて開催する富士通主催の「Fujitsu Forum 2015」で紹介予定です。また、詳細は、12月3日(木曜日)から横浜にて開催される、公益社団法人 精密工学会主催の「ビジョン技術の実利用ワークショップ Vision Engineering Workshop 2015(ViEW2015)」で発表します。

開発の背景

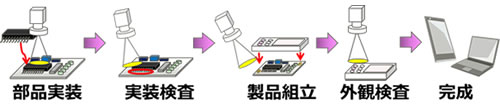

近年の生産ラインでは、カメラを用いた部品の実装や製品の組立て、外観検査などの自動化が進んでいますが、品種や物量の異なる生産に対応するため、画像処理プログラムの早期修正が求められています。これまで富士通研究所で開発してきた画像処理プログラムの自動生成技術(注2)は、部品実装や製品組立て時の位置合せを目的に、直線や円などの比較的簡単な形状の認識に対応しています。これにより生産ラインを止めることなく安定した認識率でラインを稼働できることを確認していますが、生産ライン全体の効率化には、検査工程への対応も必要です(図1)。

図1 カメラを活用した生産ライン

課題

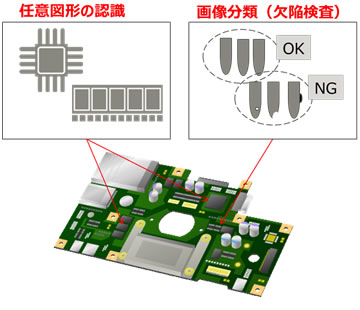

生産ラインにおける検査工程は、部品の実装有無や位置ズレの確認、外観不良(欠け、異物の付着など)がないかどうかの判定を行います。これらの検査項目は、製品仕様により多様で、カメラによる自動検査では、様々な部品形状への認識や、画像特徴による自動判定が求められます(図2)。

図2 電子部品の実装検査の例

開発した技術

今回、従来技術におけるプログラムの生成方法と評価方法を改良し、検査工程の画像処理プログラムを自動生成する技術を開発しました。この技術により、実装部品の位置ズレ検査と良・不良判定検査に新たに対応できます。本技術は、富士通のAI技術「Zinrai」の機械学習、画像処理、最適化などを用いたものです。

開発した技術の特長は以下のとおりです。

- 実装部品の位置ズレ検査に対応する技術

様々な部品形状に対応するためには、認識したい部品画像を事前に登録しておき、生産ラインでの撮影画像に対する照合処理により類似度を計算することで部品位置を特定する手法が一般的です。一方、類似形状の部品による誤検出を防ぐためには、画像の補正処理や閾値設定などのパラメーター調整が検査部品ごとに必要で、今回、これを自動化しました。

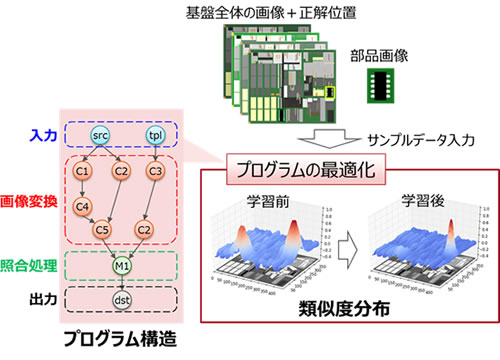

任意図形を認識するプログラムとして、部品画像と基板全体の画像の2つを入力し、それぞれ異なる画像変換をして照合させることで類似度分布を出力するプログラム構造を開発しました。この構造を用いて遺伝的アルゴリズムと呼ばれる機械学習により、照合時のパラメーターを最適化します(図3)。これにより、認識したい部品画像と実際の装置が撮影した基板全体の画像に対する部品の正解位置をサンプルデータとして登録するだけで、照明変化の影響に強く、類似形状の部品が混在していても正しく認識するプログラムの自動生成が可能になり、高精度な位置ズレ検査を実現できます。

図3 任意図形認識のプログラム構造と最適化 - 良・不良判定検査に対応する技術

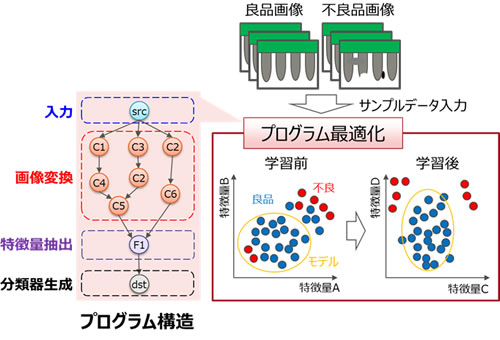

様々な画像変換によって明るさやコントラスト、エッジの向きなどの特徴量を抽出し、そのデータから良品に適合したモデルを生成します。あらかじめ学習させた良品画像と不良品画像に対する判定結果と特徴量の分布による分離度を評価基準にして、遺伝的アルゴリズムによりモデルを最適化することで、高性能な画像の判定機能(分類器)を自動生成します(図4)。

図4 良・不良判定処理のプログラム構造と最適化

効果

実際の生産ラインにおける部品実装検査の画像処理プログラムに対する社内評価では、約2時間の学習で、生産ラインのプログラムに関する専門家が開発したものと同性能のプログラムを自動生成できることを確認しました。これにより、検査プログラムの開発時間を従来の約5分の1に削減でき、生産ラインの早期立ち上げや仕様変更時の迅速なシステム修正が可能となり、生産ラインの安定稼働が期待できます。また、高精度でばらつきの少ない自動検査が実現でき、製品品質の安定化にも貢献できます。

今後

富士通研究所は、製品の組立ておよび検査工程における検査プログラムの高性能化を進め、ものづくりソリューションのひとつとして、2015年度中に本技術の実用化を目指します。

商標について

記載されている製品名などの固有名詞は、各社の商標または登録商標です。

以上

注釈

- 注1 株式会社富士通研究所:

- 代表取締役社長 佐相秀幸、本社 神奈川県川崎市。

- 注2 開発してきた画像処理プログラムの自動生成技術:

- 業界初!生産ラインで画像認識プログラムを自動生成(2014年9月9日 プレスリリース)

本件に関するお問い合わせ

株式会社富士通研究所

ものづくり技術研究所

![]() 046-250-8190(直通)

046-250-8190(直通)

![]() fa-vision-2015@ml.labs.fujitsu.com

fa-vision-2015@ml.labs.fujitsu.com

プレスリリースに記載された製品の価格、仕様、サービス内容、お問い合わせ先などは、発表日現在のものです。その後予告なしに変更されることがあります。あらかじめご了承ください。