PRESS RELEASE (技術)

2014年9月9日

株式会社富士通研究所

業界初!生産ラインで画像認識プログラムを自動生成

機械学習の素材を工夫し、従来比10分の1の短時間で生成

株式会社富士通研究所(注1)は、電子部品や情報機器の画像を活用した自動組立時に部品位置をカメラで高精度に検出する画像認識プログラムを自動生成する技術を開発しました。

従来の機械学習による画像処理プログラムの自動生成は位置の検出ができず、専門家が画像認識プログラムを個別に開発していました。このため装置の稼働条件の変動でプログラムを修正するのに1週間以上かかる場合があり、その度に生産ラインが止まることが課題でした。

今回、プログラムを構成する様々な画像処理関数の組合せ手順を制限し、形状の類似性に基づいて機械学習させることで、位置検出に適した画像認識プログラムを自動生成できる手法を開発しました。検出したい手本を教材として提示することで、従来の約10分の1である8時間程度の学習で、画像認識プログラムの自動生成ができます。

今後、この技術を使うことで、生産ラインを長時間とめることなく環境変化への対応が可能になります。

本技術の詳細は、9月16日(火曜日)から鳥取で開催される精密工学会秋季大会で発表します。

開発の背景

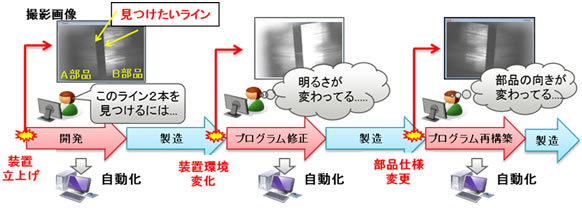

近年の生産ラインではカメラを用いた自動組立装置や自動検査装置が数多く稼働していますが、従来は専門家がカメラ画像の処理プログラムを開発していました。そのためラインの構築に長期間を要し、稼働中に対象や周囲の状況が変わった際に迅速に対応できないなど、継続した安定稼働に課題があり、プログラムの自動生成技術が強く求められていました(図1)。

図1 カメラを用いた自動組立装置の画像認識プログラムの開発と修正の過程

課題

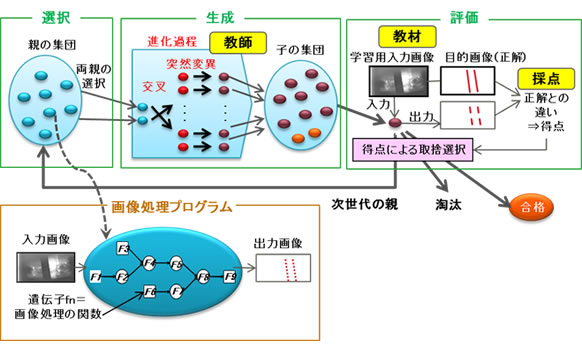

従来の認識プログラムの自動生成では、機械学習の一つである遺伝的アルゴリズムを用いています(図2)。遺伝的アルゴリズムでは、まず、複数の画像認識プログラム(親の集団)の中から、両親となる二つのプログラムを無作為に選択し、この親を合成した認識プログラム(子)を複数生成します。次に、生成された各々の子に対して評価を行います。評価は、学習用にあらかじめ準備された入力画像(教材)とその画像から抽出したい箇所を示す目的画像(正解)のセットを用います。学習用入力画像を子のプログラムに入力し、出力画像が目的画像に対してどの程度合っているかの得点を与え、その点数によって、淘汰か次世代の親となるかを判断します。親になる場合は改めて親の集団に加えて、合格点の子が現れるまでその進化過程を繰り返します。

この方法は、画像内の目的部分を強調するなどの画像加工の用途には適していますが、機械学習に必要な時間が親の集団の数に依存するため長くかかり、さらに、画像内の部品の位置検出を正確に行えるプログラムの自動生成ができないといった課題がありました。

図2 遺伝的アルゴリズムを用いた画像認識プログラムの自動生成の概要

開発した技術

今回、機械学習を効率化するため、素材となる「教師」、「採点」、「教材」を工夫しました。

開発した技術の特長は以下のとおりです。

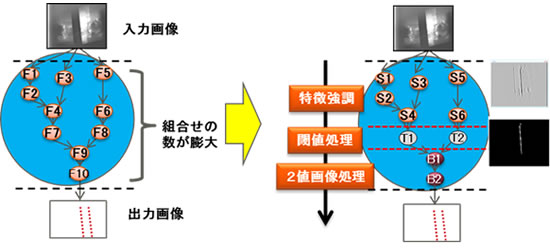

- 自動生成されるプログラムの木構造の生成(教師の工夫)

目的の画像を得るプログラムは、図3に示すように画像処理関数の木構造の組合せで構築しますが、従来手法ではこの組み合わせが無限大に近く、実用的な時間で学習することが困難でした。今回、木構造を構築する際に、処理の種別や流れといった特徴強調などの専門知識をベースにして処理手順の制限を与え、学習の時間短縮を行いました。これにより組み合わせの数を大幅に削減でき、目的のプログラムを短時間(3項の教材の工夫による効果との合計で1/10)で生成できるようになりました。

図3 自動生成されるプログラムの木構造の制限方法 - 生成されるプログラムの評価方法(採点者の工夫)

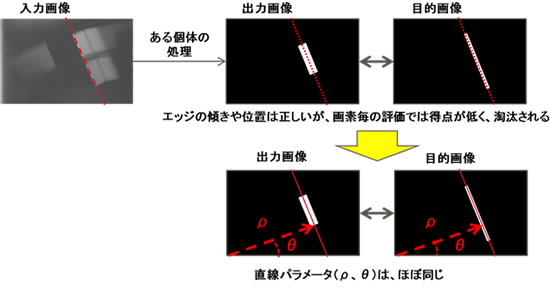

自動生成の過程で作られるプログラムを評価するために、これまでの画質評価ではなく、位置検出を目的とする部品の形状と、その類似性を評価する技術を開発しました。例えば、直線検出の場合は、その傾き(θ)と位置(ρ)が目的に合っていれば良いため、多少画質が悪くても位置検出に適したプログラムを自動生成できます(図4)。

図4 生成された画像の評価方法 - 学習データの選択方法(教材の工夫)

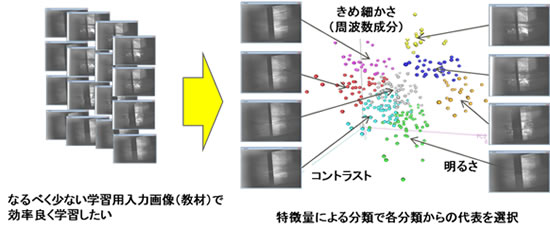

学習データである学習用入力画像と目的画像のペアを必要最小限とし学習時間を短縮するために、学習候補の複数の画像を、明るさ、コントラスト、きめ細かさなどの特徴量を用いて分類しました。各分類から代表的な画像を選択することで、少ない学習データで画像の変化に対応できるプログラムが生成できます(図5)。

図5 学習データの選択方法

効果

これまで自動化できていなかった部品組立の位置認識を対象にトライアル評価した結果、50%未満どまりだった認識率が97%以上と飛躍的に向上することを確認しました。画像認識プログラムの修正時間も従来比で1/10に短縮しています。高い認識率を実現できたことで、部品組立時の位置決めバラツキが半減でき、組立作業時間が2/3に短縮される副次効果も得られています。

以上のように、トライアル評価を通して、製造ラインを止めることなく安定した認識率でラインを稼働でき、高品質・高効率なものづくりを実現することを確認しました。

今後

今回開発した技術は、部品組立の位置認識に限らず、部品加工や検査など画像認識を用いる様々な製造ラインへの導入が可能です。富士通研究所では、本技術の更なる高性能化を進め、本年度中に当社の製造ラインで実用化を目指します。合わせて、本技術を活用したソリューションとして、車載カメラや監視カメラ、医療用カメラへの展開も図っていきます。

商標について

記載されている製品名などの固有名詞は、各社の商標または登録商標です。

以上

注釈

本件に関するお問い合わせ

株式会社富士通研究所

ものづくり技術研究所 ファクトリーエンジニアリング研究部

![]() 046-250-8190(直通)

046-250-8190(直通)

![]() fa-vision-pr@ml.labs.fujitsu.com

fa-vision-pr@ml.labs.fujitsu.com

プレスリリースに記載された製品の価格、仕様、サービス内容、お問い合わせ先などは、発表日現在のものです。その後予告なしに変更されることがあります。あらかじめご了承ください。